Acoplamento Mecânico: Tudo que Você Precisa Saber

Por: Rodrigo - 25 de Dezembro de 2024

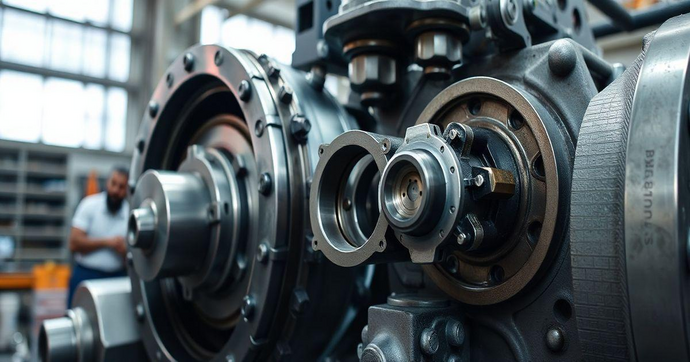

Acoplamento mecânico é um componente crucial em diversas máquinas e sistemas industriais. Ele serve para conectar e transferir torque entre dois eixos, garantindo o funcionamento eficiente de motores e redutores. Neste artigo, vamos explorar os diferentes tipos de acoplamentos mecânicos, suas vantagens, aplicações práticas e dicas de manutenção. Se você deseja entender melhor como escolher o acoplamento ideal para sua necessidade, continue lendo e descubra todos os detalhes essenciais sobre este tema.

Definição de Acoplamento Mecânico

O acoplamento mecânico é um dispositivo projetado para conectar dois eixos rotativos e transferir energia entre eles. Essa conexão é crucial em diversos sistemas de máquinas, pois garante o funcionamento eficiente e a integração dos componentes mecânicos. Os acoplamentos são utilizados em motores, redutores, bombas, compressores e muitos outros equipamentos, desempenhando um papel fundamental na mecânica de transmissão de potência.

Basicamente, o acoplamento mecânico tem a função de alinhar, proteger e transmitir torque entre os eixos. A transmissão de torque eficiente é essencial para o desempenho e a durabilidade dos sistemas mecânicos. Os acoplamentos podem ser classificados de várias maneiras, incluindo rígidos e flexíveis, dependendo das necessidades específicas do sistema em que são utilizados.

Os acoplamentos rígidos são projetados para alinhar perfeitamente os eixos, garantindo a transmissão de torque sem perda de energia. Eles são ideais para aplicações em que não ocorrem desalinhamentos. Já os acoplamentos flexíveis, por outro lado, permitem um certo grau de desalinhamento e desvio angular, o que os torna mais versáteis em várias situações. Essa flexibilidade é especialmente útil em sistemas onde as vibrações e os movimentos podem causar desalinhamentos temporários nos eixos.

Uma das principais características dos acoplamentos mecânicos é a sua capacidade de absorver choques e vibrações, o que ajuda a proteger os componentes da máquina contra danos. Isso é particularmente importante em aplicações que envolvem altas velocidades e torque, onde os efeitos de vibrações podem ser significativos. Além disso, o acoplamento mecânico também desempenha um papel crucial na redução de ruídos, o que contribui para um ambiente operacional mais tranquilo e seguro.

Outro aspecto a considerar é a escolha do material utilizado na fabricação do acoplamento. Materiais como aço, alumínio, plástico e elastômero são frequentemente utilizados, e cada um possui características específicas que afetam seu desempenho e durabilidade. A seleção do material deve levar em conta fatores como a carga de trabalho, a resistência à corrosão e a temperatura de operação do ambiente.

Os acoplamentos também podem variar em design e construção. Entre os tipos mais comuns estão os acoplamentos de flange, os acoplamentos de furo cônico e os acoplamentos bipartidos. Cada um desses designs oferece vantagens e desvantagens dependendo da aplicação específica. Por exemplo, o acoplamento bipartido é frequentemente utilizado em situações onde é necessário um fácil acesso para instalação e manutenção, pois ele pode ser facilmente montado e desmontado.

A instalação do acoplamento mecânico deve ser realizada com muito cuidado para garantir que os eixos estejam corretamente alinhados. O desalinhamento durante a instalação pode levar a falhas prematuras e desgaste excessivo, resultando em custos de manutenção elevados e tempo de inatividade de máquinas. Portanto, é sempre recomendado seguir as diretrizes do fabricante e utilizar ferramentas adequadas para a instalação.

Além disso, a manutenção regular dos acoplamentos é fundamental para garantir seu desempenho a longo prazo. Inspecionar periodicamente os componentes em busca de desgaste, folgas e danos é uma prática recomendada. Caso sejam identificados problemas, deve-se proceder com a substituição ou reparo do acoplamento para evitar falhas maiores no sistema geral.

Finalmente, é importante ressaltar que, à medida que as tecnologias avançam, os acoplamentos mecânicos também evoluem. Novos materiais, designs e técnicas de fabricação estão sendo desenvolvidos continuamente para melhorar a eficiência e a resistência dos acoplamentos. Essa inovação constante deve ser observada por engenheiros e profissionais da área para garantir que as melhores soluções sejam aplicadas nas suas máquinas e sistemas.

Em suma, o acoplamento mecânico desempenha um papel inestimável na transmissão de potência em sistemas rotativos. Sua definição abrange não apenas a conexão de eixos, mas também a proteção e a eficiência operacional dos componentes com os quais se relaciona. Com uma escolha criteriosa do tipo e design do acoplamento, bem como uma instalação e manutenção adequadas, é possível otimizar o desempenho das máquinas e aumentar sua vida útil.

Tipos de Acoplamentos Mecânicos

Os acoplamentos mecânicos são fundamentais para a transmissão de torque e poder em sistemas rotativos, e existem diversos tipos que atendem a diferentes necessidades e condições operacionais. Cada tipo de acoplamento oferece características específicas que podem ser mais ou menos adequadas conforme a aplicação. A seguir, iremos discutir os principais tipos de acoplamentos mecânicos, seus usos, vantagens e desvantagens.

Um dos tipos mais comuns são os acoplamentos rígidos. Como o nome sugere, esses acoplamentos não permitem nenhum tipo de movimento entre os eixos conectados. Eles são ideais para aplicações onde os eixos estão perfeitamente alinhados, e qualquer desalinhamento súbito poderia resultar em falhas. Acoplamentos rígidos são frequentemente utilizados em sistemas que operam a altas velocidades, onde a precisão é crucial. Embora sejam robustos, eles não absorvem vibrações, o que pode ser uma desvantagem em alguns cenários.

Outra categoria importante são os acoplamentos flexíveis, que são projetados para acomodar desalinhamentos e movimentos entre os eixos. Esses acoplamentos podem ser encontrados em várias formas, incluindo os acoplamentos de disco, que utilizam discos de metal ou plástico para transmitir torque, e os acoplamentos de elastômero, que absorvem choques e vibrações. Os acoplamentos elásticos de pinos são um exemplo de flexível, permitindo um certo grau de movimento angular e radial, oferecendo uma boa combinação de performance e resistência ao desgaste.

Os acoplamentos de flange são outra opção amplamente utilizada, especialmente em aplicações industriais. Eles consistem em dois flanges que são conectados por parafusos, permitindo uma montagem fácil e um bom alinhamento. Esses acoplamentos são ideais para sistemas que precisam de diferentes intervenções de manutenção, já que podem ser rapidamente desmontados e reinstalados. Além disso, são robustos e adequados para sistemas que operam sob altas cargas.

Os acoplamentos de furo cônico são frequentemente encontrados em aplicações onde a melhoria da conexão entre eixos é necessária. Esses acoplamentos utilizam um furo com um perfil conico que se encaixa perfeitamente em eixos de mesmo perfil, proporcionando uma conexão firme e segura. Essa geometria elimina a necessidade de chaves, facilitando a instalação e a manutenção. No entanto, eles exigem um alinhamento cuidadoso para evitar desgastes prematuros.

Em aplicações que exigem a absorção de vibrações e choques, os acoplamentos de elastômero são frequentemente escolhidos. Esses acoplamentos são feitos com um material flexível que permite uma certa liberdade de movimento entre os eixos, reduzindo os impactos negativos de forças externas. Essa característica faz com que os acoplamentos de elastômero sejam particularmente adequados para sistemas que operam em ambientes com vibrações excessivas.

Outro tipo importante de acoplamento são os acoplamentos de rolos, que são projetados para deixar espaço entre os eixos usando roletes. Eles permitem um movimento axial e oferecem um bom nível de absorção de choques. Esses acoplamentos são comuns em aplicações que envolvem altos níveis de torque e são eficientes na transferência de energia entre eixos em movimento.

Além dos types mencionados, existem também os acoplamentos magnéticos, que utilizam forças magnéticas para transmitir energia sem um contato físico direto. Isso reduz o desgaste mecânico e eliminam a necessidade de lubrificação, tornando-os ideais para ambientes onde a limpeza e a manutenção são cruciais. No entanto, esses acoplamentos podem ser mais caros e complexos em comparação com os tradicionais.

Finalmente, a escolha do tipo de acoplamento mecânico ideal depende de uma série de fatores, como a aplicação em questão, as condições de operação, o alinhamento dos eixos e a resistência ao desgaste. Uma avaliação cuidadosa de todos esses critérios é essencial para garantir que o acoplamento escolhido atenda adequadamente às necessidades do sistema e proporcione um desempenho confiável.

Em resumo, existe uma variedade de tipos de acoplamentos mecânicos disponíveis, cada um com suas próprias características e aplicações. Desde os acoplamentos rígidos, que oferecem uma conexão direta e eficiente, até os acoplamentos flexíveis e de elastômero, que absorvem vibrações e desalinhamentos, cada tipo desempenha um papel fundamental em garantir o funcionamento suave de máquinas e sistemas. Compreender as diferenças entre esses tipos ajudará engenheiros e profissionais da indústria a fazer a melhor escolha para suas aplicações específicas, otimizando a performance e a durabilidade dos sistemas rotativos.

Vantagens do Acoplamento Mecânico

Os acoplamentos mecânicos oferecem uma série de vantagens que são cruciais para o eficiente funcionamento de máquinas e sistemas rotativos. A escolha e a implementação adequadas desse componente podem ter um impacto significativo na performance, durabilidade e confiabilidade de toda a maquinaria. Abaixo, analisaremos em detalhes as principais vantagens que os acoplamentos mecânicos proporcionam.

Uma das principais vantagens dos acoplamentos mecânicos é a capacidade de transmitir torque de forma eficiente entre dois eixos conectados. Eles desempenham a função de juntar mecanismos que precisam trabalhar em conjunto, garantindo que a potência gerada por um motor seja corretamente transferida para outras partes da máquina, como uma bomba ou um redutor. Isso não só melhora a eficiência operacional como também minimiza as perdas de energia, resultando em economia nos custos operacionais.

Os acoplamentos mecânicos também têm um papel crucial na absorção de vibrações e choques. Em muitos sistemas, as vibrações podem ser prejudiciais, levando ao desgaste excessivo dos componentes mecânicos e até resultando em falhas catastróficas. Os acoplamentos flexíveis, como os Acoplamento De Pino, ajudam a mitigar esses efeitos, absorvendo choques e reduzindo a transmissão de vibrações. Isso não apenas protege os equipamentos, mas também contribui para um ambiente operacional mais silencioso e agradável.

Outra vantagem significativa é a capacidade dos acoplamentos mecânicos de acomodar desalinhamentos entre os eixos. Em sistemas onde o alinhamento perfeito é difícil de alcançar devido a variações nos suportes ou mudanças nas condições operacionais, os acoplamentos flexíveis são especialmente úteis. Eles podem suportar desvios angulares, radiais e axiais, permitindo a continuidade do funcionamento da máquina mesmo em condições de desalinhamento. Isso é essencial para manter a operação contínua e eficiente, reduzindo o tempo de inatividade e os custos de manutenção.

Os acoplamentos mecânicos também são projetados para oferecer proteção adicional aos motores e componentes conectados. Em situações de sobrecarga ou falha inesperada, certos tipos de acoplamentos têm a capacidade de deslizar ou quebrar, protegendo assim os equipamentos mais caros de danos. Essa característica de segurança é crítica em aplicações industriais, onde um falha pode resultar não apenas em danos aos equipamentos, mas também em riscos à segurança dos operadores.

A durabilidade dos acoplamentos mecânicos é outra vantagem importante. Feitos de materiais resistentes, como aço ou plástico forte, eles são projetados para suportar altas tensões e condições adversas. Isso significa que, quando escolhidos corretamente, os acoplamentos podem ter uma vida útil longa, reduzindo assim a necessidade de substituições frequentes. Essa durabilidade, combinada com uma manutenção adequada, minimiza os custos operacionais a longo prazo.

Além disso, os acoplamentos mecânicos são versáteis e podem ser facilmente adaptados a diferentes tipos de aplicações e indústrias. Desde pequenos motores em equipamentos de hobby até grandes sistemas industriais, existe uma vasta gama de acoplamentos disponíveis para atender a quase qualquer necessidade. Essa diversidade de opções permite que engenheiros e técnicos escolham o tipo de acoplamento mais adequado às suas especificações de projeto.

Outro aspecto interessante é a facilidade de instalação e manutenção. Muitos acoplamentos são projetados para serem instalados de forma rápida e prática, o que pode reduzir substancialmente o tempo em que uma máquina está fora de operação. Além disso, a manutenção regular pode ser realizada com facilidade, permitindo que os operadores monitorem o desempenho e realizem ajustes quando necessário, promovendo um funcionamento otimizado.

Por fim, a crescente tecnologia e inovação na área dos acoplamentos mecânicos tem proporcionado soluções cada vez mais avançadas. Novos designs e materiais estão sendo desenvolvidos constantemente, resultando em acoplamentos que são não apenas mais eficientes, mas também em conformidade com normas de sustentabilidade e eficiência energética. Com a evolução das demandas e dos padrões industriais, os acoplamentos mecânicos continuam a se adaptar e melhorar para fornecer soluções confiáveis e eficazes.

Em resumo, as vantagens do acoplamento mecânico vão muito além da simples ligação entre eixos. Desde a eficiência na transmissão de torque até a redução de vibrações e proteção dos sistemas, esses componentes desempenham um papel fundamental no funcionamento das máquinas. Ao escolher o acoplamento certo e entender suas vantagens, empresas e profissionais da indústria podem otimizar suas operações e prolongar a vida útil de seus equipamentos, resultando em operações mais seguras e rentáveis.

Aplicações Práticas do Acoplamento Mecânico

O acoplamento mecânico é um componente fundamental em várias aplicações industriais e comerciais, desempenhando um papel essencial na transmissão de potência e na manutenção da eficiência dos sistemas rotativos. Graças à sua versatilidade e eficiência, os acoplamentos mecânicos são utilizados em diversas áreas. Neste texto, iremos explorar algumas das aplicações práticas do acoplamento mecânico, destacando sua importância em diferentes contextos.

Uma das aplicações mais comuns do acoplamento mecânico é na indústria de máquinas e equipamentos. Acoplamentos são frequentemente utilizados em motores elétricos, onde ajudam na conexão entre o motor e os equipamentos que ele aciona, como bombas, redutores e ventiladores. Por exemplo, na operação de uma bomba, o acoplamento é responsável por transmitir a força do motor para a bomba, permitindo que ela funcione corretamente sem falhas. A escolha do tipo de acoplamento, como um Acoplamento omega, pode influenciar diretamente a eficiência e a durabilidade do sistema.

Outra aplicação significativa dos acoplamentos mecânicos é na fabricação de automóveis e veículos pesados. Dentro de um veículo, existem vários motores que requerem acoplamentos para conectar componentes como o motor do veículo à transmissão e aos eixos. Esses acoplamentos ajudam a transmitir o torque gerado pelo motor para as rodas, permitindo que o veículo se mova. Em aplicações automotivas, o uso de acoplamentos também contribui para a absorção de choques e vibrações, o que melhora a experiência de condução e aumenta a segurança.

Os acoplamentos mecânicos também desempenham um papel essencial em sistemas de geração de energia. Em usinas hidrelétricas, por exemplo, os acoplamentos conectam turbinas a geradores. A eficiência da transmissão de torque entre esses componentes é vital para a geração contínua de eletricidade. Há também aplicações em usinas térmicas e nucleares, onde acoplamentos são utilizados para conectar sistemas de bombas, compressores e ventiladores, assegurando que a produção de energia ocorra de maneira suave e eficiente.

Na área da mineração, os acoplamentos mecânicos são utilizados em diversos equipamentos pesados, como escavadeiras e britadores. Esses dispositivos são projetados para suportar condições extremas e altas cargas de trabalho. Os acoplamentos adequados garantem que a potência dos motores seja transmitida de maneira eficaz, evitando perdas de eficiência e prolongando a vida útil do equipamento. Isso é crucial em um ambiente onde a durabilidade e a resistência são necessárias para operar em condições severas.

Outra aplicação interessante é na indústria de alimentos e bebidas, onde acoplamentos são utilizados em estações de mistura, transporte e embalagem. Por exemplo, em sistemas de mistura, os acoplamentos conectam motores a misturadores, garantindo que os ingredientes sejam combinados de maneira eficiente. A escolha certa do acoplamento pode reduzir a necessidade de manutenção, o que é especialmente importante em indústrias onde a higienização e a segurança alimentar são fundamentais.

O setor de construção civil também se beneficia do uso de acoplamentos mecânicos. Em guindastes e gruas, por exemplo, acoplamentos ajudam a conectar motores de elevação a mecanismos de rotação e movimentação. Isso assegura que a carga seja levantada e movida com precisão e segurança. Em ambientes de construção, onde a carga e o peso são aspectos críticos, a escolha de um acoplamento mecânico adequado é vital para evitar acidentes e falhas estruturais.

Além de indústrias pesadas, os acoplamentos mecânicos também são utilizados em aplicações mais leves, como em pequenos eletrodomésticos. Em equipamentos como liquidificadores e furadeiras, acoplamentos garantem a transferência de potência do motor para o acessório, permitindo que essas ferramentas funcionem de forma eficaz. Mesmo em aplicações menores, o papel do acoplamento é fundamental para garantir a eficiência e a durabilidade do produto final.

Finalmente, o uso de acoplamentos mecânicos se estende a sistemas de transporte e logística, como em transportadoras de correia e sistemas de manuseio de materiais. Nesses sistemas, acoplamentos conectam motores elétricos a roletes e correias, garantindo que os produtos sejam movidos de forma eficiente de um ponto a outro. A escolha do acoplamento certo é essencial para lidar com cargas variáveis e garantir que o sistema funcione sem interrupções.

Em suma, as aplicações práticas do acoplamento mecânico são diversas e abrangem praticamente todos os setores da indústria moderna. Desde o transporte de energia em usinas até a operação de equipamentos no setor automotivo, os acoplamentos desempenham um papel vital na eficiência e segurança de uma variedade de processos. A escolha do acoplamento adequado pode impactar diretamente a durabilidade e a funcionalidade do sistema em que está integrado, reafirmando a importância desses componentes em nossas vidas diárias e na indústria. Ao considerar as necessidades específicas de cada aplicação, engenheiros e técnicos podem selecionar os acoplamentos mais apropriados, assegurando operações mais suaves e eficientes.

Como Escolher o Acoplamento Certo

Escolher o acoplamento mecânico certo é uma tarefa que exige atenção a várias nuances técnicas e operacionais. Um acoplamento adequado não apenas garante a eficiência na transmissão de potência entre eixos, mas também contribui para a durabilidade do sistema como um todo. As decisões relativas à escolha do acoplamento devem tomar em consideração vários fatores, incluindo o tipo de aplicação, as condições de operação, o alinhamento dos eixos e as características do próprio acoplamento. Aqui, abordaremos os principais aspectos a serem considerados nessa escolha.

Primeiramente, é fundamental entender o tipo de aplicação em que o acoplamento será utilizado. As exigências variam amplamente entre aplicações industriais, automotivas, eletrodomésticos, entre outras. Por exemplo, em um ambiente com altas tensões e cargas pesadas, como em usinas ou na indústria de mineração, acoplamentos flexíveis que conseguem absorver choques e vibrações são geralmente mais adequados. Já em um motor que está conectado a um pequeno compressor, um acoplamento rígido pode ser suficiente, uma vez que as condições de operação são menos exigentes.

Outro aspecto crucial é o alinhamento dos eixos. Um acoplamento deve ser capaz de acomodar o nível de desalinhamento entre os eixos que ocorre na aplicação. Mesmo que o alinhamento perfeito seja desejável, na prática, isso raramente acontece. Portanto, a escolha de um acoplamento que tenha algum grau de flexibilidade pode prevenir desgastes excessivos ou falhas em sistemas onde o desalinhamento é inevitável. Os acoplamentos elásticos e flexíveis são boas opções para essas situações.

Além disso, as condições de operação devem ser consideradas. Isso inclui fatores como a temperatura, a umidade e outras condições ambientais. Algumas aplicações podem envolver exposição a substâncias químicas agressivas, enquanto outras podem operar em ambientes com poeira ou sujeira. Escolher um acoplamento feito de materiais adequados para suportar essas condições é essencial para garantir sua longevidade e eficácia. Acoplamentos de aço inoxidável ou materiais plásticos de alta qualidade podem ser mais apropriados para ambientes severos.

A capacidade de transmissão de torque é outro fator vital a se considerar. É importante calcular adequadamente o torque máximo que o acoplamento precisará suportar em operação. Exceder a capacidade do torque pode levar a falhas prematuras e possíveis danos no equipamento. Assim, sempre que possível, é recomendável adicionar uma margem de segurança aos cálculos, permitindo que o acoplamento suporte picos de torque que podem ocorrer durante a operação.

a escolha do tipo de acoplamento também deve levar em conta as vibrações que podem ser geradas durante a operação. Acoplamentos que podem absorver e diminuir as vibrações são excelentes para aplicações onde esses fatores possam causar desgastes significativos em componentes adjacentes. Esses acoplamentos não só melhoram a durabilidade dos dispositivos, mas também proporcionam um ambiente operacional mais silencioso.

A manutenção e a facilidade de instalação devem ser outro ponto a ser considerado. Optar por um acoplamento que seja fácil de instalar e requer menos manutenção pode economizar tempo e custos operacionais a longo prazo. Em muitos casos, acoplamentos que podem ser facilmente desmontados e montados são preferíveis, pois permitem intervenções rápidas e efetivas em caso de problemas ou necessidade de manutenção. Aqui, acoplamentos bipartidos ou com montagem rápida são excelentes opções.

O custo do acoplamento também não deve ser negligenciado. No entanto, é importante lembrar que o preço não deve ser o único critério de escolha. Embora acoplamentos mais baratos possam parecer atraentes, eles podem não ter a mesma durabilidade ou capacidade de desempenho que opções de maior qualidade. Investir em um acoplamento de qualidade pode resultar em menos paradas por falhas, menos custos de manutenção e uma vida útil mais longa, tornando o investimento mais viável ao longo do tempo.

Por fim, não hesite em consultar especialistas ou fornecedores de acoplamentos para obter orientações baseadas em suas necessidades específicas. Esses profissionais podem fornecer informações valiosas sobre os acoplamentos disponíveis e suas respectivas aplicações, ajudando a tomar uma decisão informada. Além disso, sempre que possível, consulte as especificações técnicas e recomendações do fabricante antes de tomar uma decisão final.

Em resumo, a escolha do acoplamento certo é essencial para garantir o bom funcionamento de máquinas e sistemas. Considerando fatores como tipo de aplicação, alinhamento dos eixos, condições operacionais, capacidade de torque, absorção de vibrações, facilidade de instalação e manutenção, além de custo, você poderá selecionar um acoplamento que não apenas atenda às suas necessidades, mas que também proporcione eficiência e durabilidade. Optar pelo acoplamento adequado é uma decisão que influenciará diretamente a eficácia do sistema e a longevidade do equipamento.

Manutenção de Acoplamentos Mecânicos

A manutenção de acoplamentos mecânicos é um aspecto crucial para garantir a eficiência e a durabilidade dos sistemas onde esses componentes são utilizados. A falta de cuidados e inspeções regulares pode levar a falhas inesperadas, resultando em paradas não planejadas e aumento nos custos de operação. Neste artigo, abordaremos a importância da manutenção, as práticas recomendadas e os sinais de que um acoplamento pode precisar de atenção.

A primeira etapa na manutenção de acoplamentos mecânicos é a inspeção regular. As inspeções devem ser programadas de acordo com a frequência de uso do equipamento e o ambiente em que ele opera. Em ambientes hostis, como indústrias químicas ou de mineração, onde há muita poeira e umidade, as inspeções devem ser mais frequentes. Ao inspecionar, é importante verificar se há sinais de desgaste, folga ou desalinhamento. Qualquer anomalia deve ser abordada imediatamente para evitar problemas mais sérios no futuro.

Um dos principais objetivos das inspeções é identificar sinais de desgaste nos componentes do acoplamento. O desgaste pode ocorrer em diversas partes, incluindo buchas, dentes e superfícies de contato. Se o acoplamento estiver apresentando folgas excessivas ou ruídos durante a operação, isso pode ser indicativo de que as peças não estão funcionando corretamente. A identificação precoce desses problemas pode permitir que a manutenção preventiva seja realizada antes que uma falha ocorra.

Além da inspeção, a lubrificação adequada é outro aspecto crucial da manutenção de acoplamentos mecânicos. Muitas vezes, acoplamentos requerem lubrificação para funcionar de forma eficiente e evitar o desgaste devido ao atrito. A escolha do tipo de lubrificante e a frequência de aplicação devem seguir as orientações do fabricante. Usar lubrificantes inadequados pode levar a deterioração prematura do acoplamento e até mesmo falhas catastróficas. Portanto, é sempre recomendável verificar as especificações do fabricante antes de aplicar qualquer lubrificante.

Os acoplamentos que não possuem lubrificação adequada podem sofrer um regime de funcionamento menos eficiente, resultando em aumento de temperatura durante a operação. Esse aumento de temperatura pode, por sua vez, levar a problemas sérios como deformações e falhas dos componentes. Uma maneira eficaz de monitorar a temperatura é através de sensores que podem ser instalados em ambientes críticos. Se a temperatura exceder os limites recomendados, isso pode sinalizar um problema no acoplamento ou em outros componentes do sistema.

O alinhamento dos eixos é outro fator importante em relação à manutenção de acoplamentos mecânicos. Problemas de desalinhamento podem gerar tensões excessivas no acoplamento, levando ao desgaste e a falhas. Portanto, é fundamental verificar o alinhamento corretamente e realizar ajustes sempre que necessário. O uso de ferramentas apropriadas, como equipamentos de medição de alinhamento, garante que os eixos estejam ajustados de maneira adequada. Esse processo deve ser realizado periodicamente, especialmente após a instalação ou a manutenção de componentes adjacentes.

Estar ciente dos padrões de ruído e vibração também é essencial para a manutenção de acoplamentos. Se um acoplamento começa a emitir ruídos que não eram previamente ouvidos, ou se há vibrações anormais, isso pode ser um sinal de problemas subjacentes. É importante identificar a fonte do ruído ou vibração e investigar as causas, pois isso pode ajudar a prevenir falhas mais graves no futuro.

Uma abordagem de manutenção eficaz deve incluir um plano de manutenção preventiva. Criar um cronograma de inspeção e manutenção ajuda a garantir que os componentes sejam verificados e ajustados regularmente antes que problemas possam surgir. Este plano pode incluir manutenções programadas a cada mês, trimestre ou anualmente, dependendo das condições de operação e do tipo de equipamento. Documentar as manutenções realizadas é vital para acompanhar a condição dos acoplamentos e prever a eventual substituição de peças ou componentes.

Neste contexto, a capacitação da equipe operacional também não pode ser subestimada. Treinamentos regulares e a disseminação de informações sobre as melhores práticas de manutenção aumentam a consciência dos colaboradores, reduzindo as chances de falhas e melhorando a eficiência do sistema como um todo. Ter pessoas qualificadas para monitorar e realizar a manutenção dos acoplamentos é essencial para garantir a integridade e a longevidade dos sistemas rotativos.

Além de tudo isso, é fundamental considerar a substituição oportuna dos acoplamentos quando solicitado. Muitas vezes, os componentes podem se desgastar a tal ponto que não há reparação eficaz. Avaliar criteriosamente o estado do acoplamento durante as manutenções e decidir pela troca antes que se tornem ineficazes pode prevenir falhas que custariam mais caro em paradas e reparos não planejados.

Por fim, a manutenção de acoplamentos mecânicos é uma prática que requer atenção e compromisso contínuos. Inspeções regulares, alinhamento adequado, lubrificação apropriada e a formação da equipe são aspectos centrais que contribuem para o sucesso da operação. Dedicando tempo e recursos a essas práticas, é possível garantir que os acoplamentos funcionem eficientemente, prolongando a vida útil e o desempenho de todo o sistema em que estão instalados.

Erro Comum ao Usar Acoplamentos Mecânicos

Os acoplamentos mecânicos são componentes essenciais em uma variedade de sistemas e máquinas, desempenhando um papel vital na transmissão de torque e potência. No entanto, diversos erros podem ocorrer durante sua utilização, resultando em falhas, perdas de eficiência e custos elevados. Identificar e entender esses erros é crucial para garantir um funcionamento suave e eficaz das máquinas. Neste artigo, abordaremos alguns dos erros mais comuns ao usar acoplamentos mecânicos e como evitá-los.

Um dos erros mais frequentes é a escolha inadequada do acoplamento. É vital selecionar o tipo certo de acoplamento baseado nas especificações da aplicação, incluindo o tipo de carga, o nível de torque e as condições operacionais. Por exemplo, o uso de um acoplamento rígido em uma aplicação onde ocorrem desalinhamentos pode resultar em falhas prematuras, desgaste excessivo e até mesmo quebras. Portanto, a compreensão das características do acoplamento e das exigências do sistema é fundamental para evitar este erro.

Além disso, outro erro comum está relacionado ao alinhamento inadequado dos eixos. O desalinhamento pode causar vibrações excessivas e estresse nos componentes, levando a um desgaste acelerado. Um acoplamento deve ser ajustado para que a relação entre os eixos conectados seja uniforme. Não utilizar ferramentas adequadas para verificar o alinhamento, como dispositivos de medição, pode resultar em acoplamentos que não funcionam corretamente. Portanto, garantir que os eixos estejam corretamente alinhados é uma etapa crítica para evitar problemas a longo prazo.

Outro erro frequente é a falta de manutenção regular dos acoplamentos. Assim como qualquer outro componente mecânico, os acoplamentos necessitam de cuidados contínuos para funcionar eficientemente. Ignorar a manutenção, como inspeções periódicas e lubrificação adequada, pode levar ao desgaste e à falha do acoplamento. Um programa de manutenção preventiva, que inclua a verificação de folgas, desgastes e a aplicação de lubrificantes, é essencial para prolongar a vida útil dos acoplamentos mecânicos.

Por outro lado, existe também o erro de superdimensionamento ou subdimensionamento do acoplamento. Se um acoplamento é escolhido com base em especificações inadequadas, é possível que ele não suporte a carga exigida e falhe prematuramente. Da mesma forma, um acoplamento superdimensionado pode ser mais caro e desnecessário para a aplicação, resultando em custos excessivos. Portanto, um cálculo cuidadoso do torque e das condições de operação é vital para escolher o acoplamento adequado.

Outro ponto crítico é a instalação inadequada do acoplamento. Erros durante o processo de instalação, como não seguir as orientações do fabricante, podem levar a problemas sérios de desempenho. A falta de uma instalação correta pode gerar folgas, desalinhamentos e vibrações que comprometem o funcionamento do sistema. É essencial que a equipe responsável pela instalação tenha conhecimento das melhores práticas e siga as diretrizes técnicas para garantir um acoplamento eficiente e eficaz.

Erro de falta de conhecimento sobre as características do acoplamento também é um fator importante. Os operadores precisam entender como os diferentes tipos de acoplamentos funcionam e quais são suas limitações. Por exemplo, usar um acoplamento elástico em uma aplicação que exige um acoplamento rígido pode não satisfazer as expectativas de desempenho. O treinamento contínuo da equipe sobre as especificações e capacidades dos acoplamentos é essencial para evitar erros de operação.

Além disso, é fundamental considerar as condições ambientais em que os acoplamentos estão funcionando. Operar um acoplamento em um ambiente quente, úmido ou com produtos químicos sem tomar as devidas precauções pode afetar seu desempenho. Ignorar a necessidade de material apropriado para resistir a essas condições pode resultar em quebras inesperadas e paradas na produção. Portanto, a seleção de um acoplamento que possa resistir ao ambiente operacional é crucial para seu funcionamento efetivo.

Os erros relativos à identificação de simbologias, especificações e gráficos também devem ser considerados. Cada tipo de acoplamento tem suas características específicas que devem ser compreendidas para evitar interpretações errôneas. Isso pode levar a escolhas inadequadas ou à instalação incorreta, causando falhas nos sistemas conectados. Portanto, sempre que possível, recorrer à documentação técnica disponível e consultar especialistas pode ajudar a mitigar esse tipo de erro.

Por fim, a negligência em relatar falhas ou problemas observados durante a operação do acoplamento pode levar a consequências mais graves. Um acoplamento que começa a apresentar ruídos, vibrações ou aquecimento deve ser examinado imediatamente. Ignorar esses sinais de alerta pode resultar em falhas catastróficas não apenas do acoplamento, mas também de outros componentes do sistema. A monitorização ativa do desempenho e a comunicação eficaz dentro da equipe são essenciais para mitigar esses riscos.

Em conclusão, os erros comuns ao usar acoplamentos mecânicos podem resultar em sérias consequências, desde falhas catastróficas até custos elevados de manutenção. A escolha incorreta do acoplamento, o desalinhamento dos eixos, a falta de manutenção, a instalação inadequada e a negligência em relatar problemas são algumas das armadilhas que os operadores podem enfrentar. Ter um plano de prevenção que inclui treinamento, inspeções regulares, alinhamento adequado e a escolha criteriosa do acoplamento é fundamental para garantir operações eficientes e minimizar riscos no uso de acoplamentos mecânicos.

Tendências Futuras em Acoplamentos Mecânicos

O setor de acoplamentos mecânicos está em constante evolução, impulsionado por inovações tecnológicas, demanda por eficiência energética e novas aplicações em diversos segmentos industriais. À medida que a tecnologia avança, é fundamental estar ciente das tendências futuras que moldarão o mercado de acoplamentos mecânicos. Neste artigo, exploraremos algumas das principais tendências que estão emergindo e como elas impactarão a indústria nos próximos anos.

Uma das tendências mais significativas é a crescente demanda por eficiência energética nos sistemas industriais. Com o aumento das preocupações sobre a sustentabilidade e as mudanças climáticas, empresas estão buscando maneiras de reduzir seu consumo de energia. Os acoplamentos mecânicos desempenham um papel crucial nesse processo, pois a escolha de um acoplamento eficiente pode minimizar perdas de energia durante a transmissão de torque. Portanto, inovações no design e nos materiais dos acoplamentos estão sendo pesquisadas para melhorar essa eficiência e reduzir o consumo de energia.

Além disso, a digitalização e a Internet das Coisas (IoT) também estão entrando no campo dos acoplamentos mecânicos. A integração de sensores inteligentes em acoplamentos pode fornecer dados em tempo real sobre desempenho, temperatura e desgaste. Essa tecnologia permite que as empresas monitorem continuamente a condição dos acoplamentos, facilitando práticas de manutenção preditiva. A manutenção preditiva é uma abordagem que permite antecipar falhas antes que ocorram, economizando tempo e recursos ao evitar interrupções inesperadas e rotinas de manutenção desnecessárias.

A inteligência artificial (IA) e o aprendizado de máquina também estão ganhando destaque nas aplicações industriais, incluindo o gerenciamento de acoplamentos mecânicos. Com o uso de algoritmos avançados, é possível analisar dados coletados de sensores e prever quando um acoplamento poderá falhar. Essas análises oferecem insights valiosos que permitem otimizar a operação e minimizar tempos de inatividade, trazendo benefícios significativos para as empresas em termos de eficiência operacional e custos reduzidos.

Outra tendência importante é a personalização dos acoplamentos mecânicos. À medida que as indústrias enfrentam desafios específicos em suas operações, a necessidade de soluções personalizadas se torna cada vez mais premente. Fabricantes estão investindo em tecnologias que permitem a produção de acoplamentos sob medida, atendendo às exigências específicas de torque, alinhamento e condições ambientais. Essa personalização tem o potencial de melhorar a eficiência e a confiabilidade dos sistemas, resultando em uma melhor performance geral.

Além disso, os materiais usados nos acoplamentos mecânicos também estão evoluindo. Com o desenvolvimento de novos compostos e materiais sintéticos, espera-se que acoplamentos mais leves, resistentes e duráveis sejam produzidos. Materiais plásticos avançados, por exemplo, oferecem a vantagem de serem menos pesados e altamente resistentes à corrosão. Essa inovação não só reduz o peso total do sistema, mas também amplia a gama de aplicações em que os acoplamentos podem ser utilizados, incluindo ambientes agressivos e desafiadores.

Uma tendência crescente é a ênfase em normas e regulamentações de segurança em ambientes industriais. As empresas estão se tornando mais conscientes da importância da segurança e do cumprimento de regulamentações, levando ao aumento da demanda por acoplamentos que atendam a padrões rigorosos de segurança e confiabilidade. Fabricantes estão se adaptando a essas exigências, desenvolvendo produtos que garantam um funcionamento seguro, minimizando riscos potenciais.

Os acoplamentos de alta performance também estão se tornando mais populares, especialmente em setores como a indústria automotiva e aeroespacial. Com a demanda crescente por eficiência e desempenho, há uma pressão constante para desenvolver acoplamentos que possam suportar condições extremas e altas cargas. Esse desenvolvimento está alinhado com a busca por soluções que não apenas atendem a requisitos de eficiência, mas também oferecem uma vida útil mais longa e menos necessidade de manutenção.

A sustentabilidade é outra tendência importante que não pode ser ignorada. À medida que as indústrias tornam-se mais comprometidas com práticas ecológicas, fabricantes de acoplamentos mecânicos estão procurando maneiras de tornar seus processos de fabricação mais sustentáveis. Isso inclui a utilização de materiais reciclados e práticas de produção que têm menor impacto ambiental. Além disso, fornecer produtos que ajudem as empresas a reduzir seu consumo de energia e emissões de carbono também está em alta demanda.

O desenvolvimento tecnológico relacionado à impressão 3D também impactará a fabricação de acoplamentos mecânicos. Essa tecnologia permite a produção de componentes de forma rápida e com design complexo, potencialmente levando à fabricação de acoplamentos mais eficientes, personalizáveis e leves. A impressão 3D pode reduzir o desperdício de materiais e acelerar o processo de produção, oferecendo uma vantagem competitiva em um mercado cada vez mais dinâmico.

Por fim, a cooperação entre fabricantes, fornecedores e empresas de tecnologia está se tornando cada vez mais relevante. Iniciativas de parceria que combinam conhecimento técnico e inovação estão ajudando a impulsionar o desenvolvimento de novas soluções para desafios industriais. Compartilhar pesquisas e experiências oferece um ambiente colaborativo que promove a inovação e a evolução do setor de acoplamentos mecânicos.

Em resumo, as tendências futuras em acoplamentos mecânicos são impulsionadas por uma combinação de eficiência energética, digitalização, personalização, novos materiais e uma ênfase crescente em segurança e sustentabilidade. À medida que a tecnologia avança e as demandas da indústria evoluem, os acoplamentos mecânicos continuarão a se adaptar, desempenhando um papel vital no garantir que as máquinas operem de forma eficiente e confiável. Manter-se informado sobre essas tendências permitirá que as empresas se preparem para um futuro em constante mudança e ajudem a otimizar suas operações em um mercado competitivo.

Em conclusão, o acoplamento mecânico desempenha um papel vital na eficiência e no desempenho de uma vasta gama de sistemas industriais. Ao entender as diferentes variedades, vantagens, aplicações e as melhores práticas de manutenção, você pode garantir que seus equipamentos operem com o máximo desempenho e confiabilidade. A escolha correta do acoplamento, alinhada com a abordagem preventiva na sua manutenção, proporcionará não apenas a longevidade dos componentes, mas também uma operação mais econômica e eficiente. Portanto, ao se deparar com a necessidade de acoplamentos mecânicos, considere os aspectos discutidos neste artigo para tomar uma decisão informada que atenderá às suas demandas específicas de forma eficaz. Com o conhecimento adquirido, você estará mais preparado para enfrentar os desafios do uso de acoplamentos mecânicos e maximizar a eficiência do seu sistema.